Avanceret forbløffende og tilbageholdende teknologi

Grundlaget for enhver moderne løsning til kvægslagtning ligger i præcisionen af tilbageholdenheden og bedøvelsesprocessen. Højkapacitetsfaciliteter anvender nu pneumatiske eller hydrauliske fastholdelsesbokse designet til at minimere stress hos dyr, som direkte korrelerer med kødkvaliteten ved at forhindre pH-stigninger forårsaget af cortisol. Disse systemer sikrer, at dyret er placeret korrekt til et enkelt, effektivt slag fra en bolt bedøver. Automatiserede positioneringssensorer integreres i stigende grad i disse systemer for at reducere menneskelige fejl og sikre overholdelse af internationale dyrevelfærdsstandarder.

Nøglekomponenter i fastholdelsessystemer

- Pneumatiske hageløft for optimal boltplacering.

- Klem panelerne fra siden for at berolige dyret før bedøvelse.

- Automatiske udløbsporte for problemfri overgang til udluftningsskinnen.

Automatiseret afdækning og behandling af slagtekroppe

Manuel afskjulning er et af de mest arbejdskrævende og højrisikostadier på et slagteri. Moderne løsninger anvender nedadtrækkende hudfjernere, der fungerer synkroniseret med det overliggende transportsystem. Disse maskiner bruger motorer med højt drejningsmoment til at fjerne skindet i en enkelt bevægelse, hvilket væsentligt reducerer risikoen for slagtekropforurening fra den udvendige hudoverflade. Denne automatisering forbedrer ikke kun hygiejnen, men øger også gennemløbshastigheden, hvilket gør det muligt for planterne at behandle flere hoveder i timen med færre manuelle indgreb.

Ydelsesmålinger for automatiserede linjer

| Procestrin | Manuel varighed | Automatiseret varighed |

| Skjul fjernelse | 5-8 minutter | 1,5-2 minutter |

| Kropopdeling | 2-3 minutter | Under 45 sekunder |

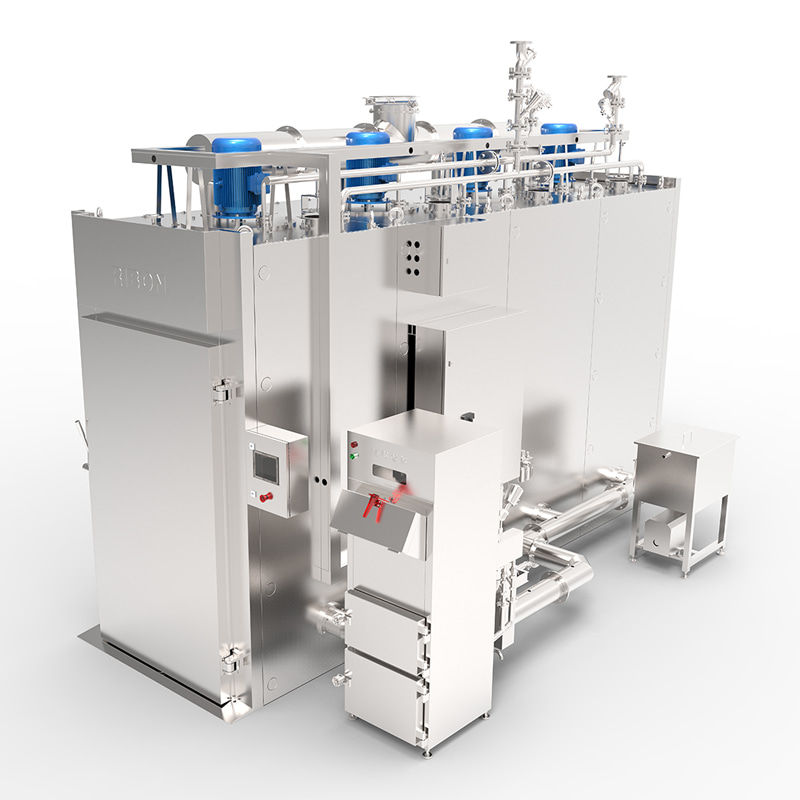

Integrerede hygiejne- og sanitetssystemer

Fødevaresikkerhed er den primære drivkraft for teknologiske investeringer i slagteløsninger. Integrerede slagtevaskestationer bruger en kombination af varmt vand, mælkesyrespray eller damppasteurisering for at eliminere patogener som E. coli og Salmonella. Disse systemer er ofte designet som "tunneler", som slagtekroppen passerer automatisk igennem. Ydermere sikrer værktøjssteriliseringsenheder placeret ved hver arbejdsstation, at knive og save desinficeres i 82°C vand mellem hver slagtekrop, hvilket forhindrer krydskontaminering i hele linjen.

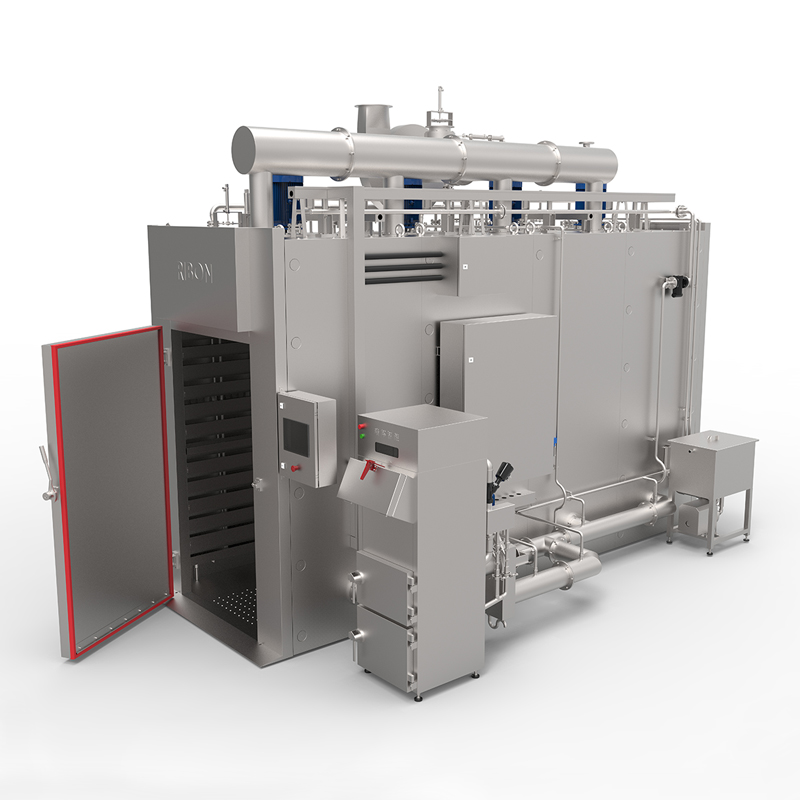

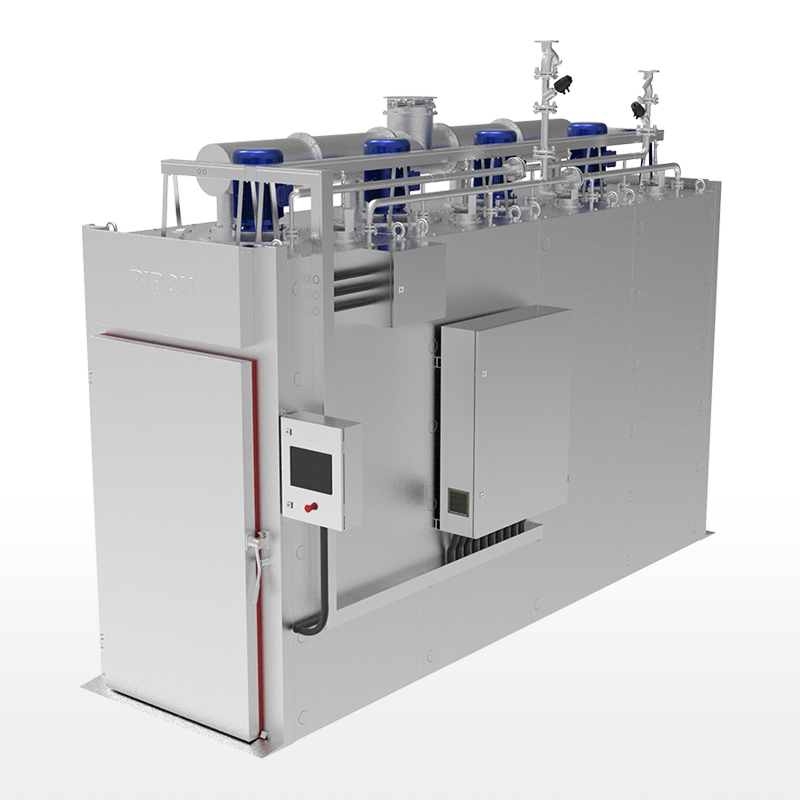

Cold Chain Management og Chilling Solutions

Når slagteprocessen er afsluttet, er hurtig temperatursænkning afgørende for at bevare kødets farve, tekstur og sikkerhed. Moderne løsninger omfatter blast chilling tunnels, der udnytter højhastighedsluftcirkulation til at bringe den indre temperatur af slagtekroppen ned hurtigt. Avancerede PLC-systemer (Programmable Logic Controller) overvåger fugtigheden og temperaturen i realtid for at forhindre "kold afkortning", en tilstand, der gør kødet sejt, hvis det afkøles for hurtigt. Effektive skinnesystemer transporterer derefter de kølede sider til udbeningsområdet eller til kølelager uden manuel håndtering.

Fordele ved præcisionskøling

- Reduktion i slagtevægtstab (svind) på grund af fugtfordampning.

- Forlænget holdbarhed gennem undertrykt bakterievækst.

- Forbedret ømhed gennem kontrollerede enzymatiske ældningsprocesser.